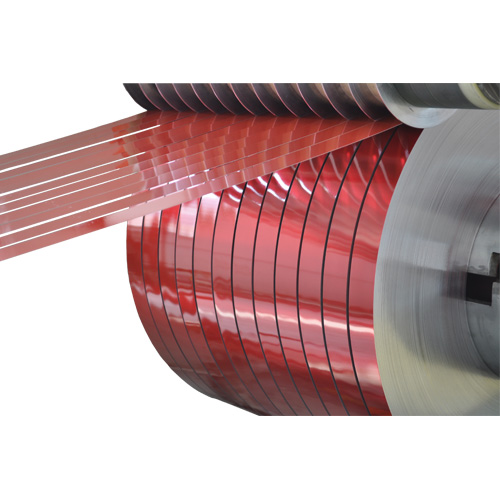

鍍鉻鐵卷/板

鍍鉻薄鋼板(T F S)

**章 前言

所謂的Tin Free Steel(簡稱TFS)就是指“沒鍍錫但可取代馬口鐵用途的涂層鋼板”。再者本來TFS是指適合此類用途的任何種類鋼板,但后來則專指經鉻酸電解處理的薄鋼板。這種薄鋼板的底層是金屬鉻,表層則是覆蓋著一層由鉻的水合氧化物組成的薄膜。

為逐步取代馬口鐵,陸續開發出較以往鍍鎳、鋁等更薄電鍍層的薄鋼板,鉻酸液浸漬處理薄鋼板,磷酸鹽液處理薄鋼板等的化學處理薄鋼板等等。但是這些制品從其品質特性,生產成本來看,都比經鉻酸電解處理,底層是金屬鉻,表層是由鉻的水合化合物組成的薄鋼板差,故目前只承認后者型態的薄鋼板可取代馬口鐵。而在美國為區別該類型的TFS和別種類型TFS的不同,將此稱之為TFS-CT(Tin Free Steel-Chromium Type)或TFS—CCO(Tin Free Steel-CrCr2O3 Type)。可是*近只要一提到TFS就是指經鉻酸電解處理薄鋼板的TFS。故在本篇中出現的所有TFS-CT或TFS-CCO都以TFS稱之。

TFS被視為是一種新開發的制罐材料,歷史不長,所以有關其生產方法的公開資料仍很欠缺。因此不能在此詳述,實為可惜,但我們會竭盡所能的搜集更多的研究及調查資料以滿足讀者需求。

第二章 TFS的歷史

關于食品制罐材料,就如馬口鐵歷史一文中所提及的,它在十九世紀初始就受到人們重視和青睞,且隨著飲食生活的變化,其需求量明顯地增加。既使是目前仍保持其為主流制罐材料的主導地位。但是眾所周知的,馬口鐵是一種在薄鋼板上鍍錫的制品,且由于錫產地僅限于東南亞、波利維亞等國,在第二次世界大戰中,美國已深感錫供應量的不足。再加上這些產錫國本身政局不穩,隨時會引起錫的供應中斷,而且錫的資源也日趨枯竭。

故以第二次世界大戰馬口鐵的需求量明顯地增加為契機,急速地發展電鍍馬口鐵的制造技術,且其制法也由傳統的高鍍鍚量的熱浸鍍錫馬口鐵,轉換為鍍錫量少的電鍍錫馬口鐵。但這種鍍錫量少的電鍍馬口鐵其耐蝕性較差。

為此,開發了在電鍍后再進行表面化學處理,用以增強其耐蝕性的制造方法,具體如表2-1所示的在用鉻酸鹽,重鉻酸鹽為主的水溶液中,進行陽極處理、陰極處理方法。這種想法后來導致了薄鋼板電解磷酸鹽處理法的發展。

表2---1 馬口鐵的表面處理法

處 理 液 | 溫度 ℃ | 時 間 (sec) | 電流密度 A/dm2 | 引用文獻 | ||

藥 品 | 濃 度 | PH | ||||

Na2CrO4·4H2O Na3PO4·12H2O | 1% 0.25% | 11.3 | 21 | 陽極處理0.6 陰極處理2.4 | 9.3 | Stevens-on & Schaub |

K2CrO4 | 0.5-5% | 陰極處理1-10 | 1-2(4.5V) | Prust | ||

Na2Cr2O7·2H2O 含磷酸鹽 | 0.2-3% | 2-7 | 26.7 | 陰極處理后陽極處理 | Neish | |

除了采用此類減少錫用量的馬口鐵制造法外,更期盼出現一種完全不使用錫的制罐材料。

作為取代馬口鐵的新制罐材料,必須考慮到其是否能滿足以下所示的特性。

(1) 注意在貯藏中及輸送途中不要有小線狀銹跡發生。

(2) 使用涂料和印刷油墨之類的有機加工劑,薄鋼板表面有良好浸潤性,還有涂料、印刷之際不能發生魚眼的缺陷。

(3) 涂料和印刷經烘烤后,沖、擠壓加工等成型時,不能引起涂膜剝離。

(4) 涂料和印刷經烘烤后,對于各種裝罐的內容物的耐蝕性要更佳。

(5) 具有和馬口鐵罐身焊錫作業相匹敵的高速制罐作業。

以上所述都是不使用錫的新制罐材料所應具備的特性,再者這種新制罐材料制造方法,要盡量簡單化,生產線的設計、建設要容易;且比鍍錫生產制罐材料的制造工程更具經濟性,處理速度更快等,這些都是新制罐材料應具備的條件。

而能滿足以上所提條件的,首先是由美國開發出的二種化學處理薄鋼板法*受矚目。當時正值朝鮮戰爭之際,面對著金屬錫供應不足的形勢,美國工業界開發上述薄鋼板。而其中備受矚目的化學處理鋼板之一是Heintz Manufacturing開發的鉻酸液熱浸處理的ハイナック。另一個可和此相抗衡的是U.S.Steel公司開發出的磷酸鹽電解處理鋼板。

成功開發出HEINAC制造法的Heintz Manufacturing公司于1953年和Bethlehem Steel在其公司的Sparrows Point工廠建立一條Pilot line,提供大量的試驗薄鋼板給制罐公司。

將上述制造方法生產的薄鋼板進行各項試驗,結果是用在液體合成洗滌劑方面的制罐材料比馬口鐵好,而且當時液體合成洗滌劑急速增產于是1954年8月開始連續生產。再者,American Can公司也在其Hamilton的新工廠實施HEINAC制造法處理。而1955m年左右為了和HEINAC制造法相抗衡,U.S.Steel公司根據在磷酸和重鉻酸鈉水溶液中,將薄鋼板作為陰極進行電解處理,而開發出一種以磷酸為主的磷酸鹽電解處理鋼板。此鋼板本想供給液體合成洗滌劑的制罐材料用,但因其耐蝕性及其它方面較HEINAC制造法的制罐材料差,故在此范疇內,其發展就不能像HEINAC制造法那樣快。

縱觀磷酸鹽電解處理鋼板的發展,即使為改良U.S.Steel制造法的缺點,而使用更改補助添加劑的種類,及進行略為提高PH值等的試驗。盡管如此,結果仍不能提高其使用實用性。我們將這種磷酸鹽電解處理法整理如表2-2。

表2-2 電解磷酸鹽處理法

處 理 液 | 受處理金屬 | 處理極性及時間(S) | 溫度 ℃ | 電流密度 A/dm2 | 引用 文獻 | ||

藥 品 | 濃 度 | PH值 | |||||

Na2Cr2O7·2H2O PO4-3 硝酸鹽 或過錳酸鉀 | 1~6% 1~8.4% 1~4% 0.1~0.4% | 1~2 | 鐵 |

陰極 陽極 0.25~2 | 49~ 60 | 1.6~9.7 | NEISH |

CrO3 PO4-3 Zn.Mg.Ca.Mn的磷酸鹽 | 5~50g/L 50~100g/L | 鐵、鋅 | 陰極

<0.25 | 10~ 80 | 1.1~3.2 | 米崎 蒲田 | |

CrO4-2、Cr2O7-2 PO4-3 PO4-3/CrO4-2 或Cr2O7-2 非離子界面活性劑 | 0.03~0.3 0.1~0.5g/L 2:1~4:1 0.05~0.5% | 2.0~5 | 鐵 | 陰極 2~3 | 50 | 4 | 松田 鮮澤 |

CrO4-2,Cr2O7-2 PO4-3 硝酸鹽,過錳酸鹽等,非離子界面活性劑 | 0.03~0.3 0.1~0.3g/L 0.1~3% | 1.0~5 | 鐵 | 在陰極處理加入交流而交互處理 5~30 | 40~ 70 | 直流3~7 交流0.1~100c/S 0.5~8

| 松田 鮮澤 |

而且至1956年以來,美國的Bethlehem Steel公司和Republic Steel公司開發了一種足以和HEINAC制造法及磷酸鹽電解處理法抗衡的制造法,他們的表面處理,是采用鉻酸水溶液的陰極還原法,從而誕生了在薄鋼板形成一層陰極皮膜的表面處理方法。這是薄鋼板鉻酸電解處理的起源。但*初的鉻酸電解處理,其生成皮膜只不過是一種不均勻性的鉻的水合氧化物,以黃色皮膜及褐色皮膜居多。此皮膜會呈粗糙粉粒狀,所以無法實用化。

另外,日本也自1955年以來,致力于鉻酸電解處理的研究,且從1959年到1973年間發表了如表2-3及表2-4所示的多種方法。首先在1961年東洋鋼板的Hi-Top工業化生產拉開了當今TFS大量生產的序幕。 Hi-Top制造法有取代馬口鐵的趨勢,首先被廣泛使用在美術罐、雜罐及其它家庭用品等制罐行業中。緊接著于1962年,富士制鐵開始生產的鍍鉻鋼板-- Cansuper。當時八幡制鐵以在鋼板上生成由鉻的水合氧化物來提高其耐蝕性的方法,當時發表了為數不少的鉻酸電解處理法論文,且進行實用試驗。但是在這些方法中,特別是涂透明臘卡場合,由于制品有了干涉顏色之故,所以顏色較黯淡。還產生加熱后耐蝕性變差的情況。故除了進一步研究改良此種方法之外,又開發出如Hi—Top制造法那樣的一次電解處理方法,此新方法是在鋼板上形成由金屬鉻和鉻的水合氧化物組成的皮膜。在1966年我們將依此法生產的制品稱之為Supercoat,并開始生產。這之后八幡制鐵和富土制鐵合并為新日本制鐵,而隨著這家新日本制鐵的誕生開始,從1971年7月兩個制鐵所開始生產TFS,并統稱為Cansuper。接著于1972年日本鋼管開始真正的生產TFS,并命名為Britecote正式上市。目前的Hi-Top,Cansuper及Britecote在其制法上各具特色,且形成的表面鍍層,無論是哪種均是由極薄金屬鉻層和鉻的水合氧化層形成的TFS。

表2-3 形成鉻的水合氧化物的鉻酸電解處理法

處 理 液 | 受處理金屬 | 處理極 性及時間(S) | 溫度 (℃) | 電流密度 A/dm2 | 引用 文獻

| |

藥 品 | 濃 度 | |||||

CrO3 H3BO3,Na2O7· 10H2O Cr+3(全鉻內) | 100~400g/L 8g/L~飽和 2~18% | Fe、Zn | 陰極 >10 | 20~45 | 5.4~32 | Wick |

CrO3 H3BO3,Na2O7· 10H2O | 100~400g/L 8g/L~飽和 | Fe、Zn、 Sn、 | 陰極 | >21 | 5.4~32 | Wick Schneide-wind |

CrO3 H3PO4 CrO3/H3PO4 | 10~35% 3~12% 2~3% | Fe、Cu、 Ni、Sn、 | 陽極 陰極 1~20 | 36~66 | 8.1~54 | Loveland Prust |

CrO4-2,Cr2O7-2 Cr+3(以酒石酸,硝酸等還原) | 0.1~15% 0.1~10% | Fe | 陰極 >0.25 | 20~80 | 1.1~3.2 | 豐島 米崎 蒲田 |

CrO3 Cr+3 H3PO4 H3BO3 | 10~20g/L 1~5g/L 3~10g/L 1~20g/L | Fe | 陰極 >0.25 | 15~18 | 1.1~3.2 | 米崎 蒲田 |

Na2Cr2O7 H3PO4 (NH4)2SO4 CO(NH2)2 Cr2(SO4)3的任一種 | 200g/L | Fe、Zn、 Sn | 陰極10~60* | 30~50* | 40* | 瀨川 酒井 |

Cr+6 Cl-或F- | 5~50g/L 10~200mg/L PH<1.3 | Fe | 陰極1~3(實例) | 10~80 | 11.6~32 (實例) | 米崎 蒲田 酒井 池上 |

Cr+6 鹵氧酸離子 | 1~200g/L PH<1.5 | Fe、Zn、 Al | 陰極0.1~1 | 10~90 | 6~20 (實例) | 米崎 蒲田 寺山 兼近 |

CrO3 K3AlF6 | 10~300g/L 0.5~2g/L

| Fe | 陰極 5 (實例) | 20~60 | 5~100 | 岡田 田村 |

CrO3 | 100~150g/L | Fe | 陰極1~5 | 45~60 | 22~86 | GURRY |

CrO3 含Ti、W、Mo、Se、Zn、V、As的酸 | 10~100g/L 0.1~5g/L 碲酸 10~100g/L | Fe | 陰極 <5 | 20~60 | 10~50 | 井上 岡田 |

CrO3 (實例) 氟硅酸鹽 | 50g/L 2g/L | Fe | 陰極 2 | 40 | 5 | 內田 柳父 |

表2-4 形成由金屬鉻、鉻的水合氧化物的鉻酸電解處理法

處理液 | 受處理金屬 | 處理極性 | 溫度 ℃ | 電流密度 (A/dm2) | 時間 (sec) | 引用文獻 | |

藥品 | 濃度 | ||||||

CrO3 芳香族二硫化物酸 | 20~100g/l 0.2-4.0g/l | Fe、Al | 陰極 | 40~ 70 | 1~30 | 北村 | |

CrO3 Cr+3 H2SO4 氟的化合物 Cr+6/Cr+3 | 40~100g/l 0.2-2.5g/l 0.1-0.3g/l <1.0g/l 20~150 | Fe、Al | 陰極 | 40~ 70 | 12.5< | 適當 | 周藤 北村 乾 |

CrO3 Cr2(SO4)3或 H2SO4 | 10~50g/l 0.2~5% (針對CrO3) | Fe | 陰極 | 15~ 50 | 適當 | 適當 | 米崎 日戶 朝野 |

CrO3 H2SO4 | 100-250g/l 1%(針對CrO3) | Fe | 陰極 | 30~ 60 | 20~60 | 1~20 | 內田 佐藤 |

CrO3 硫酸鹽離子或 氧化物離子 硫酸鹽離子混合物 | 40~100 1.8~3.6 0.3~2.0l 0.75~3.6 g/l | Fe | 陰極 | 32~ 49 | 鉻 53.8< 氧化物 0~21.6 | 適當 | |

CrO3(Cr+6) Co+2 天然橡膠或 合成橡膠 | 10~150 0. 1~10 g/l | Fe | 陰極 | 40~ 70 | 10~50 | 2~20 | 野路 池田 小林 |

CrO3 硫化氫其含有化合物 氟化鋁和氟化鹵金屬的復鹽 | 10~150g/l 1/100-1/10 (針對CrO3) 1/100-1/10 (針對CrO3) | Fe | 陰極 | 50 | 25 (實例) | 適當 | 山岸 高野 武內 |

*這是直接在鋼板上電鍍0.05μ鉻的專利,那只不過是那些方法中的一個例子罷了。有關其后處理條件并沒有詳細記載。(根據Brit p.939136,Na2Cr2O7 2~3%)

另外,隨著制罐方法的不斷開發,美國的American Can公司于1966年8月開發出一種粘接劑為11-nylon的Miraseam制罐法, 1967年4月Continental Can公司,采用forge-weld方式發明了Conoweld制罐法。1970年日本東洋制罐又推出nylon為粘接劑的工業化生產法Toyoseam制罐法,故在啤酒,碳酸飲料罐的范疇內TFS的使用得到快速發展。

這種種新形式的空罐,雖然不具有馬口鐵的**長處—焊接性能好,但相對地由于馬口鐵表面因存在著錫,反而沒有上述用nylon為粘接劑的生產法具備良好的粘著性。因此,我們將粘著性、焊接性作為衡量制罐材料優劣的標準,再考慮制罐材料作為啤酒及碳酸飲料罐時所具備的耐蝕性和經濟性。以后開發出的有關各種的表面處理鋼板,無論是HEINAC、噴鍍鋁鋼板、日本開發出的TFS、Bethlenem公司開發出稱之為BC-l的鋼板(其主要是由鉻的水合氧化物形成的鉻酸電解處理鋼板)、還有U.S.Steel公司也為此項用途新開發出一種稱為TCR-210的鉻水合氧化物磷酸鹽處理鋼板、對這些鋼板包括實罐試驗在內,均進行大規模試驗。

據說在美國的啤酒罐銷售周期短,只要能保證其三個月的品質即可。而且啤酒的腐蝕性低,內面涂漆二次,故預計即使是稍加簡單的化學處理鋼板,也不會引起太大的質量問題。*初不使用馬口鐵的空罐是以TCR-210制成的,但比起啤酒來說碳酸飲料腐蝕性要強許多,特別是制罐材料使用粘著劑制罐的情況,將粘著劑注入TCR-210材料接合部的底下會促進空罐腐蝕,嚴重的還會有漏罐的情況。而由日本生產的TFS所作的一連串試驗,證明大大減少了上述腐蝕及漏罐危險性。

表2-5 世界各國的TFS生產設備

國名 | 公司及工廠 | 線別 | 生產能力(噸/月) | 專用 | 兼用 |

日本 | 東洋鋼板 下松 | NO.1 Hi-Top NO.2 Hi-Top NO.3 Hi-Top | 公稱7000 公稱10000 公稱15000 | ○ ○ ○ | |

新日本制鐵 戶田 名古屋 | Can super Can super | 公稱16000 公稱12000 | ○ ○ | ||

日本鋼管 福山 | ETL | 馬口鐵 12000 | ○ | ||

美國 | Bethlehem Steel Corp., Burns Harbor Sparrows Point Sparrows Point | NO.1 ETL NO.4 ETL NO.8 ETL | TFS 預定 29000 公稱14000 公稱25000 |

○ ○ |

○

|

U.S. Steel Corp., Fairless Gary | NO.1 TFS NO.1 TFS | 公稱27000 公稱15000 | ○ ○

| ||

National Steel Corp., Midwest Weirton Weirton | NO.1 TFS NO.1 ETL NO.2 ETL | 公稱21000 公稱24000 公稱24000 |

○

|

○ ○ | |

Kaiser Steel Corp., Fontana | NO.2 ETL | 公稱17000 |

○ | ||

Wheeling-Pittsburgh Steel Corp., Yorkille | NO.1 ETL

| 公稱14000 | ○

| ||

Yocengstown Sheet & Tube Co., Indiana Harbor | NO.1 TFS | 公稱13000 |

○ | ||

加拿大 注1 | Dominion Foundries and Steel. Ltd., Hamilton | NO.3 ETL

| 公稱24000 | ○ | |

英國 | British Steel Corp, Trostre | NO.1 ETL | ○ | ||

西德 | Rasselstein A. G.., Andernach | ETL | ○ | ||

法國 | SocieteLorraine De Laminage Continu, Ebange |

○ |

注(1)由引用文獻的生產能力可算以下的假定,得到預估生產能力。采用板厚0.17mm,板幅900mm,開工率95%,還有生產線的速度是采over voltage和一般的平均。

為此,美國的制罐公司也承認日本開發出的TFS的優越性,并開始向國內馬口鐵制造業者提出要求。將此形態的TFS國產化。從此日本所開發出的TFS,因其具有的優良特性,不僅在美國,既使在歐洲也備受各國鋼鐵業者的青睞,而從1965年開始向美國、英國、西德、法國申請制造專利權,然后將技術輸往世界各國。

各國鋼鐵業者開始注意到日本的TFS時,當時的鉻酸電解處理生產線的操作速度是100m/min左右,還有鍍層總鍍鉻量,約15—35mg/m2。還有美國的National Steel公司從日本引進技術,并從利用高速生產減低成本及啤酒、碳酸飲料罐材所應具備的特性方面來研究探討。采用線速度是300-600m/min的高速作業線生產,開始生產制造販賣金屬鉻量是50mg/m2(0.3μin),水合氧化物中的鉻量是0.5-1mg/m2的薄鍍層量制品。

目前日本各公司的生產速度也都是屬600m/min的高速生產線,但有關鍍層量如后所述,其總鉻量的標準定在10-20mg/m2。

日本的TFS于1961年,以液體洗潔劑罐等的美術罐、雜罐及一般家庭用品的材料形態登場。另外在美國,由于受到日本的刺激,于1966年根據USS開發出的#111和從日本引進的技術,開始生產TFS,但當時美國的兩大制罐公司--American Can公司和Continental Can公司開發了Miraseam法和Conoweld法兩種TFS制罐法,這促進美國啤酒、碳酸飲料用罐材的TFS生產呈飛躍性成長,而成為目前世界**的生產國。再者日本國內,也因東洋制罐于1970年開發出工業化的Toyosean法,而促成日本國內的TFS需求量顯著增加。

表2-5所示的是1973年前,運轉中的TFS生產線。另外表2-6是表示世界兩大生產國—美國和日本—生產量的預計。而其它國家如英國、西德、法國、加拿大等的生產量都遠不及美、日兩國。

表2-6 日本及美國TFS產量預測

生 產 量(噸/年) | ||

日本(預 測) | 美 國 | |

公元 1961 | 2,000 | ———— |

公元 1962 | 6,000 | ———— |

公元 1963 | 19,000 | ———— |

公元 1964 | 27,000 | ———— |

公元 1965 | 32,000 | ———— |

公元 1966 | 46,000 | ———— |

公元 1967 | 96,000 | ———— |

公元 1968 | 136,000 | 435,000 |

公元 1969 | 209,000 | 537,000 |

公元 1970 | 258,000 | 777,000 |

公元 1971 | 324,000 | 865,000 |

公元 1972 | 441,000 | 896,000 |

公元 1973 | 560,000 | |

第三章 TFS的制造法

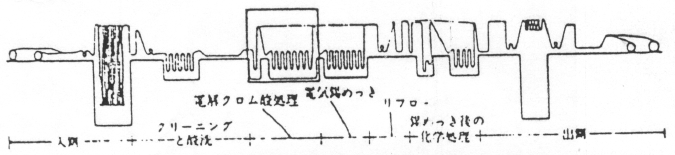

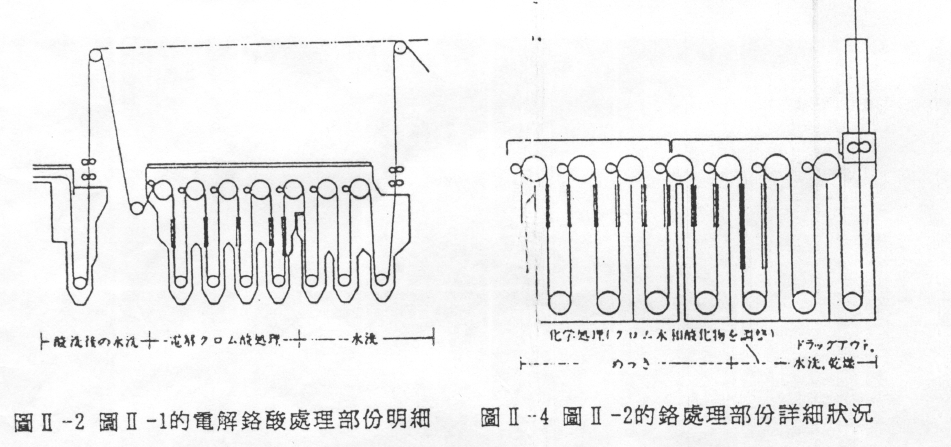

TFS的原板和馬口鐵一樣,都是使用帽蓋鋼及凈面鋼(rimmed steel)及連鑄鋼的冷軋鋼板。甚至在鉻酸電解處理生產線上,也與馬口鐵的生產線相同。鉻酸電解處理生產線的構成,不論是如下所述的l步液方式(one step process),還是2步液方式(two step process)都和弗羅斯坦生產線(Ferrostan Line)非常類似。其整條處理線大概由堿洗,酸洗,鉻酸電解處理(在2液方式內還包含鍍鉻、水洗、鉻酸電解處理),水洗,干燥及涂油等工序組合成的。

TFS生產、馬口鐵生產可共用同一條生產線來生產,生產馬口鐵時TFS停產,生產TFS時馬口鐵停產。其特點是:

1. 鉻酸電解處理工作槽和鍍錫工作槽呈直線串列,通過轉向輥在生產馬口鐵時,讓鋼板跨過鉻酸電解處理工作槽進鍍錫工作槽而進行馬口鐵生產。同理通過轉向輥在生產TFS時,讓TFS板跨過鍍錫工作槽。

2. 鉻酸電解處理工作槽兼用馬口鐵生產的鈍化處理工作槽,只不過槽液需要通過各自的儲存槽交換的方法。至于所采用的工藝也依各公司的情況不同而有所差異。其和電解錫設備上的主要差異是在鉻酸電解處理工作槽和各種輥子上使用的是耐蝕性材料不同,而在陽極上是使用鉛錫合金系的不溶性陽極,再者沒有軟熔部份。

由于TFS是一種新技術,有關其制造法的公開情報仍相當缺乏,故在此難以詳述其制造法,但可知其制造法可區分為l步液方式和2步液方式兩大類。而所謂的l步液方式是指在同一種類的電解液中,采用電解處理,同時,析出金屬鉻和鉻的水合氧化物的生產方法。而2液方式則是指在一種電解液中鍍鉻后,又用另一種電解液采用電解處理析出鉻的水合氧化物的方法。

以下所述的是此兩種方式的概要。

1. 1步液方式(0ne Step process)

采用1步液方式制造TFS的有東洋鋼板的Hi—Top,舊八幡制鐵的Supercoat,日本鋼管的Britecoat,U.S. Steel公司的#11l及Kaiser Steel公司的TFS等。其他,擁有Hi-Top法專利的有Rasselstein公司(西德),Steel Company of Canada公司(加拿大),BritiSh Steel Corporation(英國),Italsider公司(意大利),Dominion FoundrieS and Steel公司

上一條:沒有了!

下一條:沒有了!

掃一掃添加微信

掃一掃添加微信